Notre entreprise propose la fabrication sur mesure de profilés caoutchouc extrudés pour joints d’étanchéité, pièces souples d’amortissement ou d’isolation, joints de protection, etc, pour le bâtiment, le secteur automobile ou l’industrie.

Profilés extrudés pour joints et étanchéité…

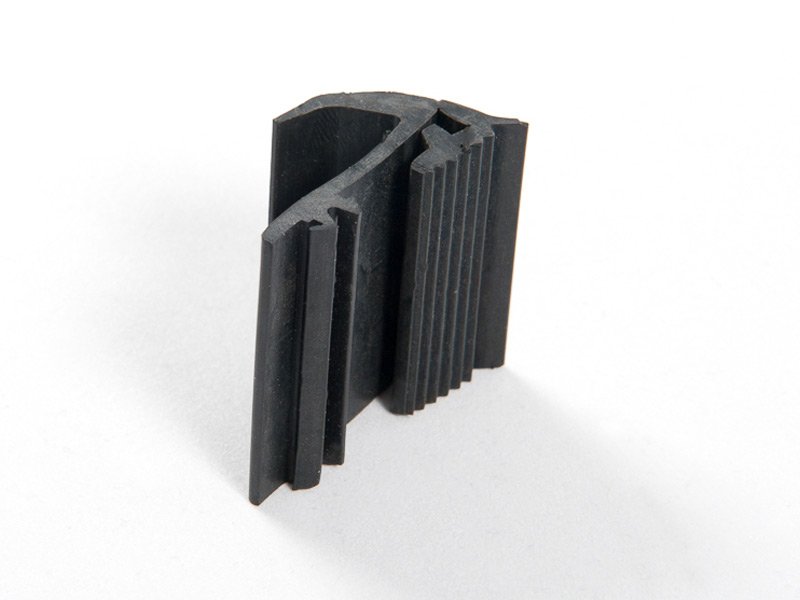

On appelle « extrusion du caoutchouc » un procédé de mise en forme qui consiste à pousser une bande de matière (élastomère, néoprène, silicone, nitrile) à travers une filière de façon à créer une grande longueur de profilé appelé « profil extrudé ». Ce profilé d’épaisseur calibrée en rouleau ressemblant à une longue bande de matière en forme de bourrelet compact est ensuite vulcanisé (cuit) en étuve ou par micro-ondes UHF… Vient ensuite la phase de découpe, les rouleaux de profils extrudés sont découpés aux longueurs souhaitées pour devenir des pièces en caoutchouc standard ou sur-mesure.

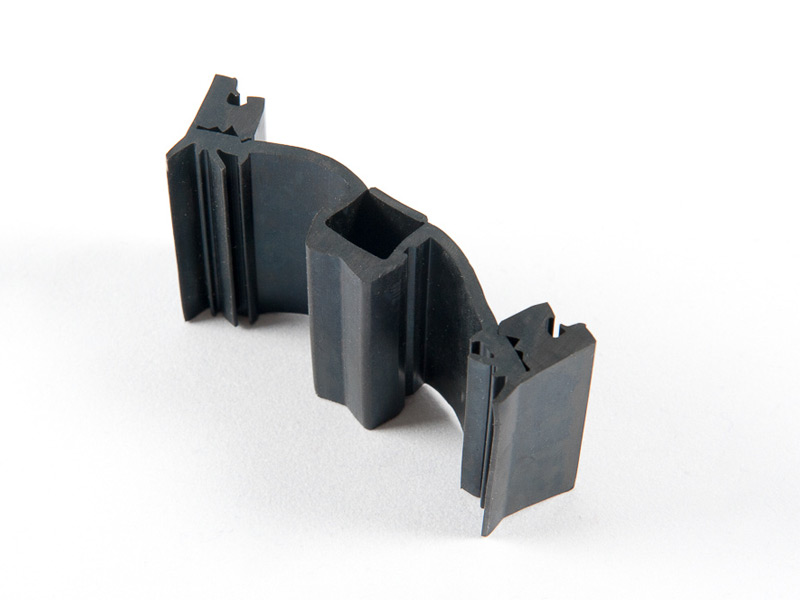

Le procédé permet également de produire des profils qui incorporent une bande de métal ou de plastique. Il est donc possible de fabriquer des profils extrudés mono matière, des profils extrudés bi-matières, des profils extrudés avec insert plastique ou avec insert métallique.

Un exemple : Le profil caoutchouc automobile… Ce type de profilé, généralement de couleur noire, est utilisé couramment dans la construction automobile, joint de pare-brise, joints de portière de voiture, passage de câble (ou fils électriques gainés), protection de tôle, joint de dilatation, embouts antivibratoires ou contre les chocs.

Doit-on utiliser le moulage ou l’extrusion pour des pièces techniques ?

Tout dépend de la forme et de la taille des pièces à fabriquer… On utilise l’extrusion pour la fabrication de pièces dont la longueur est importante et qui, par conséquent, sont difficiles à mouler. Pour les petits articles, embouts, tampons plastiques, butoirs pvc, il sera préférable de s’orienter vers les pièces moulées.

Fabricant de joints en caoutchouc profilés : Un savoir-faire technique

L’extrudeuse constitue la machine principale de l’unité de fabrication… On l’alimente en matière première (par des languettes de matière) qui proviennent du moulin ou d’un lieu de stockage. Cisaillées en morceaux à partir des rouleaux et poussées par la vis sans fin de la machine, l’élastomère devenu malléable passe à travers une filière destinée lui donner son profil recherché.

Lors de la fabrication des profilés bi-matière, une bande de métal ou de plastique peut être intégrée à la matière à sa sortie de la filière.

Après cuisson, le rouleau est refroidi dans un grand bassin d’eau froide puis asséché avant de recevoir sa couche d’enduit protecteur pour mieux résister aux huiles, hydrocarbures, intempéries, agressions UV…

La résistance au serrage et à la compression… De bonnes caractéristiques mécaniques des profilés et pièces plastiques reste depuis toujours la principale préoccupation des fabricants. Dans certaines utilisations extrêmes, hautes températures, joints de bagues serrage, haute pression (étanchéité de tuyaux hydrauliques), haute résistance aux huiles, etc, c’est la qualité du produit qui fera la différence.

Le contrôle qualité des caoutchoucs extrudés

En plus d’être soumis à un contrôle de visuel, on s’assure de la bonne dimension (épaisseur, diamètre…) grâce à un comparateur optique. Après avoir été contrôlés, les produits sont conditionnés et prêts à rejoindre les réseaux de vente.

En savoir plus sur les procédés de transformation des élastomères

Les différents types de caoutchoucs (désignés aussi sous le nom d’élastomères) doivent faire l’objet de diverses opérations de préparation avant de présenter des propriétés élastiques et mécaniques suffisantes pour pouvoir être industriellement utilisé sous forme de joint d’étanchéité… On utilise de nos jours de moins en moins de latex naturel (NR) au profit des caoutchoucs synthétiques présentant de meilleures caractéristiques mécanique (dureté, résistance à l’abrasion, à la compression, aux chocs, aux produits chimiques, intempéries, rayonnement UV, etc).

La première étape consiste à mettre au point la recette de fabrication…. Le mélange des divers types de polymères est l’opération qui permet d’obtenir une masse de gomme susceptible d’être mise en forme par extrusion (ou par moulage) afin d’obtenir un joint d’étanchéité profilé : joint à lèvre, joint EPDM, joint NBR, joint torique, etc…

La recette de fabrication du caoutchouc

La matière de base utilisée est le résultat du mélange de différents produits.

Il existe plus de vingt catégories de produits entrant dans la formulation de la recette de fabrication des différents types de caoutchoucs.

Voir aussi nos pages spécifiques concernant la découpe de joint sur mesure pour étanchéité, le trempage PVC des pièces caoutchouc et plastique et les joints pour l’assainissement.